Eine Einzelpackung, die 96 % Zink im Trockenfilm enthält, eine Alternative zum Korrosionsschutz gegenüber Feuertauchen

Beschreibung

ZINDN ist eine einkomponentige Verzinkungsbeschichtung, die 96 % Zinkstaub im Trockenfilm enthält und sowohl kathodischen als auch Barriereschutz für Eisenmetalle bietet.

Es kann nicht nur als einzigartiges System als Alternative zum Korrosionsschutz zur Feuerverzinkung verwendet werden, sondern auch als Grundierung in einem Duplexsystem oder einem dreischichtigen ZINDN-Beschichtungssystem.

Es kann durch Sprühen, Streichen oder Rollen auf einen sauberen und rauen Metalluntergrund unter verschiedensten atmosphärischen Bedingungen aufgetragen werden.

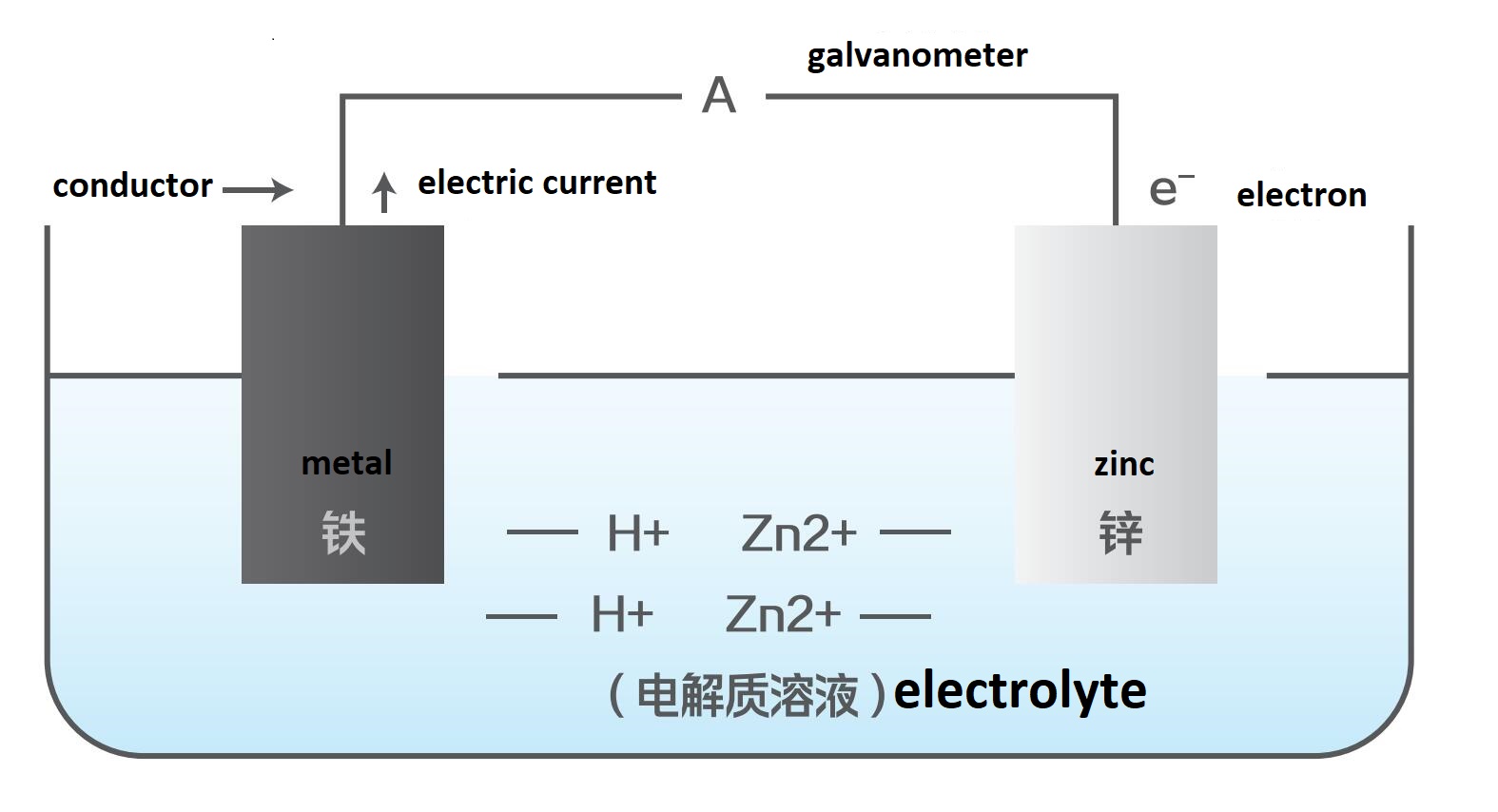

Kathodenschutz

Bei der elektrochemischen Korrosion stehen die Metalle Zink und Stahl miteinander in Kontakt und das Zink mit einem niedrigeren Elektrodenpotential wird als Anode verwendet, die kontinuierlich Elektronen verliert und korrodiert, also die Opferanode;während der Stahl selbst als Kathode verwendet wird, die nur Elektronen überträgt und sich nicht selbst verändert, ist sie also geschützt

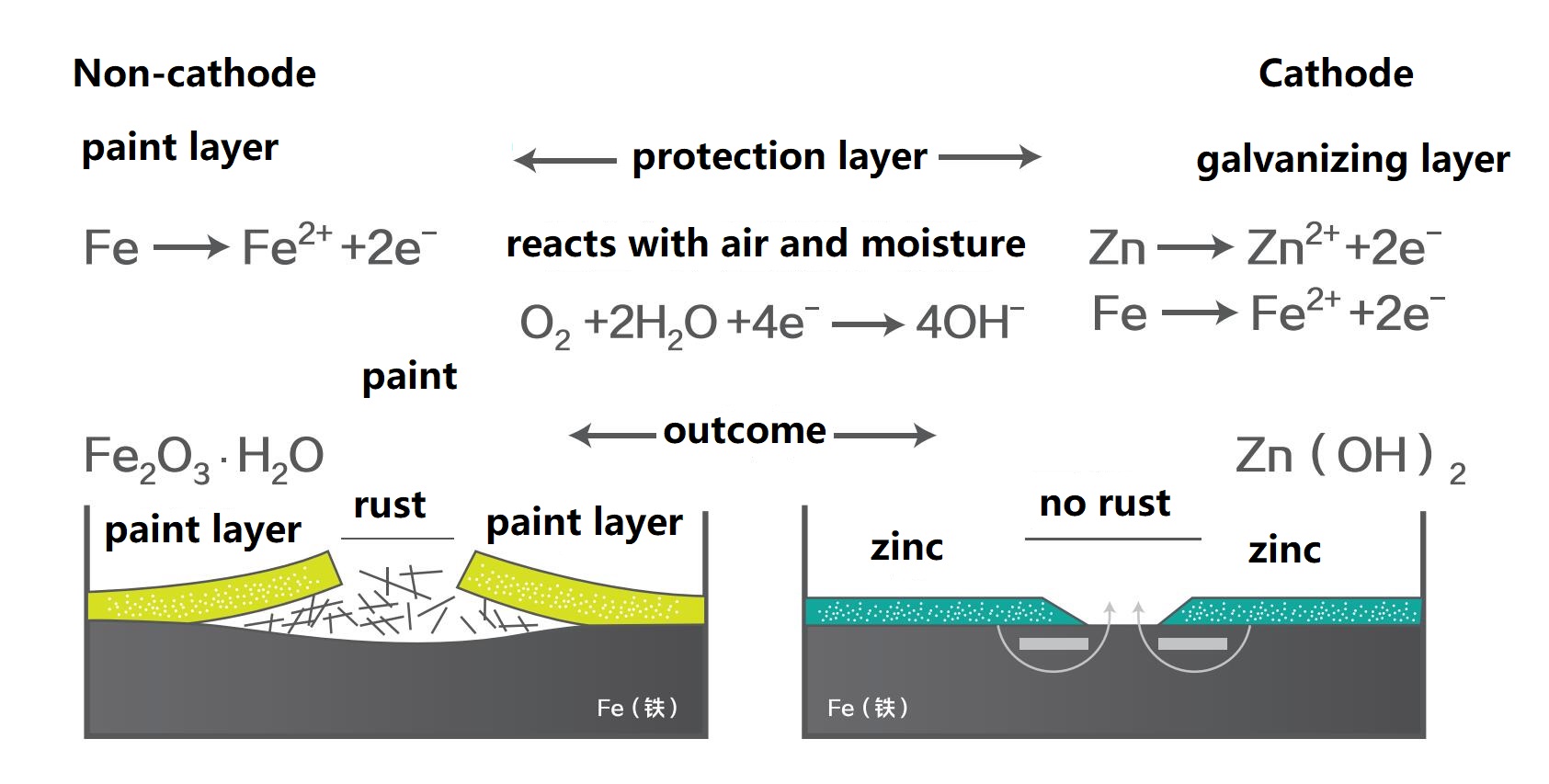

Der Zinkgehalt in der ZINDN-Verzinkungsschicht beträgt über 95 %, und die Reinheit des verwendeten Zinkstaubs beträgt bis zu 99,995 %.Auch wenn die Verzinkungsschicht leicht beschädigt ist, rostet das Eisen unter der Zinkschicht erst, wenn das Zink vollständig verbraucht ist, und kann gleichzeitig die Ausbreitung von Rost wirksam verhindern.

Barriereschutz

Durch den speziellen Reaktionsmechanismus kann sich die ZINDN-Verzinkungsschicht im Laufe der Zeit nach dem Auftragen weiter selbstversiegeln, wodurch eine dichte Barriere entsteht, Korrosionsfaktoren wirksam isoliert werden und die Korrosionsschutzfähigkeit erheblich verbessert wird.

ZINDN vereint die Eigenschaften zweier Korrosionsschutzeigenschaften in einem, durchbricht die Beschränkungen des Pigment-Basis-Verhältnisses herkömmlicher Beschichtungen und erzielt eine hervorragende langfristige Korrosionsschutzfähigkeit.

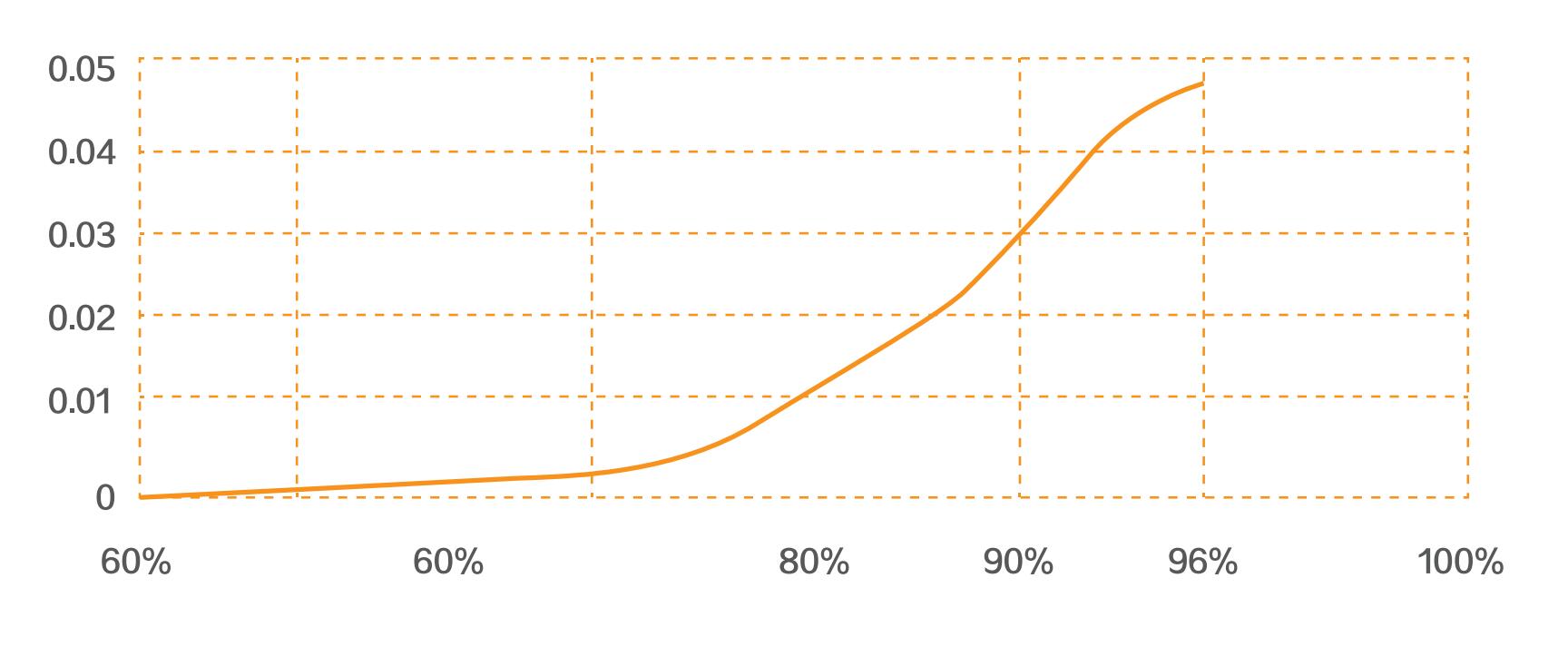

95 % Zinkstaub im Trockenfilm der ZINDN-Verzinkungsschicht, die Korrosionsstromdichte ist viel höher als die der zinkreichen Beschichtung

Mit der Zunahme des Zinkstaubs in der Trockenfilmschicht nimmt die Korrosionsstromdichte deutlich zu und auch die elektrochemische Korrosionsschutzfähigkeit nimmt deutlich zu.

Vorteile von ZINDN

Langfristiger Korrosionsschutz

Aktive und passive Doppelschutzeigenschaften, Salzsprühtest bis zu 4500 Stunden, leicht zu erreichende Korrosionsschutzlebensdauer von über 25 Jahren.

Starke Haftung

Die entwickelte Schmelzmitteltechnologie löste das Adhäsionsproblem von hohem Zinkstaub (> 95 %) im Trockenfilm vollständig.Ein Massenanteil von 4 % des Schmelzmittels kann das 24-fache seines Gewichts an Zinkstaub fest verbinden und eine Bindung mit dem Substrat und eine Haftung von bis zu 5 MPa bis 10 MPa bewirken.

Gute Kompatibilität

ZINDN kann als Einzelschicht oder als Zwei- oder Dreischichtsystem mit ZD-Versiegelung, Decklack, Silberzink usw. verwendet werden, um den Kundenbedürfnissen nach langanhaltendem Korrosionsschutz und schöner Dekoration unter verschiedenen Umgebungsbedingungen gerecht zu werden.

Keine Risse oder Abfälle beim Schweißen

ZINDN hat den Branchenengpass gelöst, dass die Verzinkungsschicht leicht reißt und in die Schweißnaht fällt, wodurch die Anwendungsqualität gewährleistet wird.

Einfach anzuwenden

Eine Packung, kann durch Sprühen, Streichen oder Rollen aufgetragen werden.Sinkt nicht zu Boden, blockiert nicht die Pistole, blockiert nicht die Pumpe und lässt sich bequem auftragen.

Kosteneffizient

Im Vergleich zur Feuerverzinkung und thermischen Spritzverzinkung sind sie umweltfreundlich, kostengünstig und leicht auszubessern.

Lange Abstände zwischen Ausbesserung und Neubeschichtung, niedrige Lebenszykluskosten für den Korrosionsschutz im Vergleich zu Epoxid-Zink-Beschichtungen.

Vergleich technischer Indikatoren

| Artikel | Scharfer Dip | Thermisches Spritzen | ZINDN |

| Oberflächenbehandlung | Beizen und Phosphatieren | Sa3.0 | Sa2,5 |

| Anwendungsverfahren | Heißes Eintauchen | Lichtbogenspritzen aus Zink;Sauerstoff;B-Block Heißspritzzink (Aluminium) | Sprühen, Streichen, Rollen |

| Anwendungsschwierigkeit | Schwierig | Schwierig | Einfach |

| Anwendung vor Ort | No | Schwieriger, mit Einschränkungen | Bequem und flexibel |

| Energieverbrauch | Hoch | Hoch | Niedrig |

| Effizienz | Abhängig von der Größe der Feuerverzinkungsanlage | Thermisches Spritzen 10 m²/h; Lichtbogenspray 50 m²/h; | Airless-Spritzen: 200-400 m²/h |

| Umwelt und Sicherheit | Die Galvanisierungslösung erzeugt eine große Menge hochgiftiger Substanzen, Abfallflüssigkeit und Abgase | Es entstehen starke Zinknebel und -stäube, die Berufskrankheiten verursachen | Kein Blei, Cadmium, Benzol und andere Schadstoffe.Die Anwendung erfolgt wie beim Streichen, wodurch ernsthafte Verschmutzungen vermieden werden. |

| Retuschieren | Schwierig | Schwierig | Einfach |

ZINDN-Beschichtungssystem

Einzelne Schicht:

Empfohlene Schichtdicke: 80–120 μm

Duplexsystem:

1.Zindn (80–120 μm) + Silberversiegelung 30 μm

2.Zindn (80–120 μm) + Silberzink (20–30 μm)

3.Zindn (60-80μm) + Pulverbeschichtung (60-80μm)

Verbundbeschichtung

Zindn + Versiegelung + Polyurethan/Fluorkohlenstoff/Polysiloxan

Zindn DFT: 60–80 μm

Versiegelungs-DFT: 80–100 μm

DFT der Deckschicht: 60–80 μm

Anwendung vor Ort

Vor der Anwendung

Nach ZINDN-Anwendung

Bewerbungsprozess von ZINDN

Entfettung und Dekontamination

Oberflächliche Ölflecken sollten mit einem Niederdruckspray oder einer weichen Bürste mit einem Spezialreiniger gereinigt werden. Alle Rückstände sollten mit einer Frischwasserpistole abgespült oder mit Lauge, Flamme usw. behandelt und mit Frischwasser neutral gespült werden.Kleinere Ölflecken können mit Lösungsmitteln entfernt werden.

Oberflächenbehandlung

Verwenden Sie Sandstrahl- oder Elektrowerkzeuge und Handwerkzeuge, um Rost, Vorsprünge und abblätternde Teile auf der Oberfläche zu entfernen, insbesondere die rostigen Teile, und die rauen Teile werden durch Schweißen geglättet.

Mischung

ZINDN ist ein Einkomponentenprodukt.Nach dem Öffnen des Fasses muss es mit einem Elektrowerkzeug vollständig umgerührt werden.

Verdünnungsverhältnis 0–5 %;Aufgrund der unterschiedlichen Temperatur und des Sprühpumpendrucks richtet sich die tatsächliche Verdünnungszugabe nach der tatsächlichen Situation.

Anwendung

Streichen und Rollen: Es werden fusselfreie Pinsel und Rollenkerne empfohlen. Verwenden Sie die Kreuzmethode zum gleichmäßigen Auftragen, um ein gutes Eindringen zu gewährleisten. Achten Sie darauf, ein Durchhängen und Unebenheiten zu vermeiden.

Sprühen: Sprühpumpe mit einem Verdichtungsverhältnis von etwa 1:32 und die Sprühausrüstung sauber halten.

Es wird eine Z-Düse empfohlen. Halten Sie die Sprühbreite bei etwa 25 cm, die Düse steht bei 90 °C senkrecht zum Werkstück und der Pistolenabstand beträgt etwa 30 cm.

Es wird empfohlen, zwei Beschichtungsschichten aufzusprühen. Nachdem die Oberfläche beim ersten Mal trocken ist, sprühen Sie das zweite Mal, bewegen Sie die Pistole zweimal hin und her und tragen Sie die Schicht entsprechend den Anforderungen auf die angegebene Schichtdicke auf.